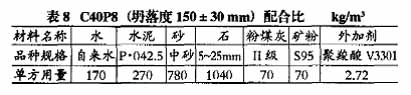

3.5大体积混凝土施工采用的配合比

通过试验验证,在混凝土各项指标达到要求的基础上,考虑到有7家搅拌站参与超大体积混凝土生产,在大生产中原材料品质指标可能波动,以及其不确定因素较多,为此应留有强度富裕量。我们对施工现场的混凝土配合比确定如表8。

3.6超大体积混凝土浇捣施工方案

(1)为减少深基坑底部暴露时间,满足换撑需要,保证深坑的安全、稳定,施工时先分两次连续浇捣深坑部位底板混凝土,而后再浇捣大面积底板的混凝土(见图9)。

(2)第一次浇捣主楼深坑混凝土方量为3 500 m 3,用7台汽车泵布置在基坑南侧的施工便道上,接硬管浇捣。由2个混凝土搅拌站同时供料,混凝土供应盘为260 m3/h,混凝土运输搅拌车55辆,本次混凝土浇捣时间为13 h。

(3)第二次浇筑深坑部位剩余部分,混凝土方量为6500 m3,采用9台汽车泵布置在基坑南侧的施工便道上,接硬管浇捣。由3个混凝土搅拌站同时供料,混凝土供应量为360 m3/h,启用混凝土运输搅拌车85辆,本次混凝土浇捣时间为18h。

(4)主楼基础底板混凝土方量为28 900 m3,采用布置在基坑南侧施工便道上的19台汽车泵接硬管及布料杆浇捣混凝土。由7个混凝土搅拌站同时供料,混凝土供应量为700 m3/h ,启用混凝土运输搅拌车350辆,本次混凝土浇捣时间为42 h。

(5)混凝土浇筑采用由北向南退捣方式浇筑。每台混凝土泵车的泵管负责浇筑宽度为5 m左右,混凝土浇捣时依靠混凝土的流动性,采用大斜面分层下料,分皮振捣(见图10)。

(6)每台泵车配置6根振动棒进行振捣,施工时应特别重视每个浇筑带坡顶和坡脚的振捣,确保上、下部钢筋密集部位混凝土振实。

(7)混凝土表面处理要做到“三压三平”。首先按面标高用工具拍板压实,长刮尺刮平;其次要在初凝前用铁滚筒进行数遍碾压和滚平;最后在终凝前,用木蟹打磨压实、整平,以闭合混凝土收水裂缝。

(8)保温措施采用二层塑料薄膜和二层麻袋覆盖,即在混凝土表面先覆盖塑料薄膜一层,以封闭混凝土内水分蒸发的途径,使混凝土能在潮湿条件下进行养护以控制干缩裂缝产生,在这层薄膜之上再盖一层麻袋,以减少混凝土表面热量的散发;然后再覆盖一层塑料薄膜,以防止雨水渗透。最后再覆盖一层麻袋,加强保温。要注意覆盖薄膜的幅边之间搭接宽度应不少于100 mm,麻袋之间的边口要拼紧。

3.7大体积混凝土测温方案与结果

第一次、第二次测温方案及结果在此不再介绍,重点介绍第三次方量为28 900 m3大体量的混凝土浇捣测温方案及结果。

基础底板第三次混凝土浇捣时间为2005年1月28日23:00至2005年1月30日15:30停止。混凝土微机测温系统从2005年1月28日开始实时测试至2005年2月23日结束,历时27 d。